化工安全管理系统能解决的问题及优势

摘要:从国内化工安全管理化存在的问题状出发,分析化工企业在现场有毒有害气体监控、设备安全管理以及安全管理平台中存在的问题和不足,研究有效的应对措施,能过对历史数据分析、挖掘,找出其内存关系,设计安全管理平台,并对该管理太详细进行实施测试。通过系统分析运营运过程中的实时数据,可以即时了解化工企业的实时安全状况,提前对安全异常进行修正,有效减缓安全隐患升级,降低安全风险,提高安全系数,预防安全事故的发生,为企业的持续安全运行提供有效保障。

国内现有大大小小的化工企业近五万家,其中大部分企业涉及较大的安全危险。化工企业涉及各种规模和产品类别,这些企业中有很大一部分对安全管理存有一定问题,管理不到位,管理系统不健全或不完善。为解决化工企业的安全管理问题特做如下研究。

一、 化工安全管理存在的问题及难点

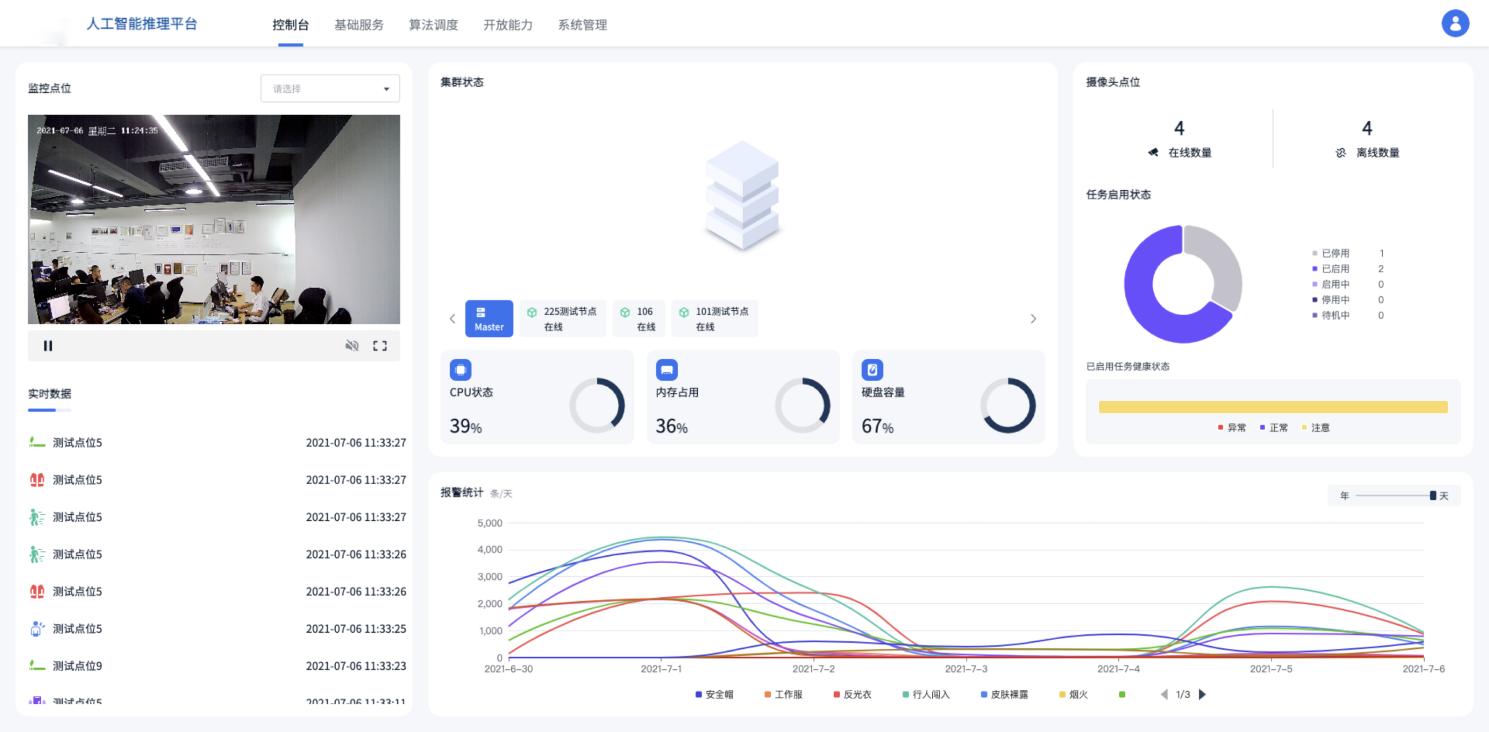

现有化工企业的安全数据仅能在现场和DCS查看,如果超过一个月的数据只能查看纸质记录,而且只有主要的操作参数记录。这对安全异常分析和原因查找不利,所以需要建立实时安全管理系统能一边正常工作一边监控安全状况,能浏览实时的安全数据、历史数据、预警数据、多数据和多曲线对比等功能。管理人员通过系统能够实时观测到现场的各项指标,从而获得充分的安全信息,监视生产状态,了解安全情况,即时处理预警,掌握现场的最新动态,为安全管理提供准确、快捷的依据。

1.现场有毒有害气体监控

生产过程发生有毒有害气体或可燃气体泄漏时都需要通过现场操作巡查人员在巡检时看见、听见或闻到有气体泄漏时才能报警,然而此时已经发生了一定的泄漏,有可能量较大,这对于有毒有害气体来说是不能容忍的,必须要在泄漏前就能发现,或在轻微泄漏人没有感觉时就能发现。如果不能在轻微泄漏时发现,那将有较大的危险,如果泄漏发生在夜间或工厂下风向,则有较大泄漏巡检人员也难以发现。对于易燃易爆气来说则更难依靠巡检人员发出,尤其是气体体积较空气轻,且无色无味,泄漏后飘向空中,人也无法识别,只有在泄漏点泄漏量较大时有异响的声音发出且正好有巡检人员经过时才能发现。综上所述,如果有毒、有害、易燃、易爆气体仅依靠人员巡检查漏是不可行的,必须有在线的实时的监测和报警系统,提供实时监控和泄漏立即报警、报警记录、查询功能。不仅装置泄漏监测系统可以接收报警,办公室管理人员,或各级组织安全管理人员都可以同步监控危险气体监测状况,该系统要能与消防报警和火灾报警系统联动。

2.安环卫管理平台

目前生产现场的安全、环保、卫生虽有部分数据但不全面,且未集成在一个平台上,主要的管控方式是现场巡回检查,发现问题汇报、控制、整改,属于事后发现问题、解决问题,属于被动安全。作业危险化学品企业如何提高本质安全、主动安全,将所有隐患消灭在萌芽状态是生产管理所要追求的,如果能在装置、设备、工艺发生异常前根据其变化的趋势提前进行调整、维护或更换,这样就可以避免事故发生,从很大程度上提高了企业的安全、环保系数,保证了员工作业现场的环境卫生和职业健康卫生。所以需要以健康、安全、环保三方面为出发点建立一个自控平台实现安环卫管理。以事故为核心管控目标,实现事前预警,事中控制处理和事后分析。重要安全数据自动采集,实现排放监控。加强安全环保监测,提高警报有效性和实时性。整合厂区内各个安全系统于统一画面,重新设定报警逻辑,以免报警泛滥;自动生成气体侦测表单,火灾报警状况报告等,储存安全资讯于历史数据库。

3、安全管理难点

一线工人风险意识不强,岗位风险管控能力不强

资产重、运营管理专业性强储罐、管道及码头设施的技术完整性等级高

储存货物种类繁多、性质各异(易燃易爆、有毒有害、腐蚀)

化工园区重大危险源集中,安全敏感度极高

储存和周转量大作业连续、操作繁复

二、化工安全管理系统建设对于化工企业价值

(一)尊法合规满足法律法规和政府监管要求,围绕风险分级管控和隐患排查治理体系、化工过程安全管理、安全生产标准化等内容,建设集重大危险源监控信息、可燃有毒气体检测报警信息、企业安全风险分区信息、生产人员在岗在位信息和企业生产全流程管理信息等于一体的安全生产信息化管理平台。

(二)遏制重大事故发生,降低事故发生频率。最终实现“0事故”目标,提升HSE管理绩效。

(三)推动化工企业安全管理操作控制智能化、风险预警精准化、危险作业无人化、运维辅助远程化,提升安全生产管理的可预测、可管控水平。强化企业快速感知、实时监测、超前预警、动态优化、智能决策、联动处置、系统评估、全局协同能力。

(四)完善企业安全生产预警模型,从企业的静态风险、特殊作业、隐患治理、应急预案、培训及人员素质、报警等方面进行统计、分析和计算,得到企业安全生产预警指数值,并生成安全生产预警指数图,定量化展示企业安全生产现状和趋势。安全管理从信息化到数据化发展,结构化数据验证安全管理水平。